لوستر فیبر نوری

امروزه از فیبرنوری به عنوان یکی از متداول ترین و کاربردی ترین فن آوری ها در حوزه های مختلف مورد استفاده قرار می گیرد.

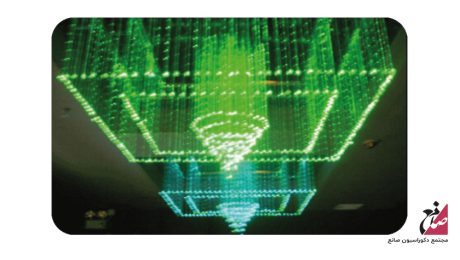

یکی از بخش هایی که از فیبرنوری بصورت غیرمخابراتی و صرفا جهت تزیین و نورپردازی استفاده شده در صنایع دکوراسیون طراحی داخلی، لوسترها و صنایع روشنایی است. فیبرنوری بطور گسترده در نورپردازی های داخل و خارج ساختمان و تنوع رنگ طراحی در انواع لوسترهای فیبرنوری استفاده می شود. تنوع رنگ بسیار بالا در لوسترها، مصرف بسیار کم در مقایسه با لامپ های معمولی و تولید نور سرد و همچنین طراحی های رویایی فانتزی، قابلیت پخش و عمق دهی و بعد دهی به نور لوستر و عدم برق گرفتگی، بی نیازی به سرپیچ و کاسه چراغ حباب فقط گوشه ای از مزایای این ایده و صنعت جدید است.

نورپردازی توسط فیبرنوری در کف استخرها، نماهای دکوراسیون داخلی و خارجی حتی داخل تونل ها، زیر دریاها و آکواریومها تجسمی کاملا رمانتیک، خاص و فانتزی به فضاهای زندگی و کار می دهد. در سالهای آتی حرکت بازار به سمت انواع فیبرنوری ها، تک مد و چند مد و حتی فوتنیک کریستال جهت استفاده در صنایع تزیینی و روشنایی و لوسترها به مراتب بیشتر خواهد شد. عصر آینده عصر نور و حرکت بوده؛ چراکه بشر همیشه از ظلمات و تاریکی بیزار بوده است.

لوسترهای فیبرنوری به سرعت و با تنوع بالا در حل پس زدن سایر انواع لوسترهای سنتی و پرمصرف بازار هستند و آینده لوسترهای فیبرنوری آینده ای محکم و قطعی است؛ همانطوریکه بیشتر صنایع هم به سمت نوری شدن و لیزر در حرکت هستند. لوسترهای فیبرنوری نصب و راه اندازی راحتی هم دارند. تنها مشکل این لوسترها آسیب پذیری آنهاست؛ چراکه تارهای فیبرنوری داخل لوستر در ابعاد تار سر بوده و ظریف هستند و همین مسئله لوسترهای فیبرنوری را آسیب پذیر کرده است./

www.lustersane.ir

- نوشته شده در : درباره لوستر

۸ مورد از خلاقانه ترین طراحی های لوستر و لامپ

ایده های ساخت لوسترهای متنوع با مواد مختلف و طرحهای خاص، برای بسیاری از افراد جالب است.

شما می توانید با ترکیب هنر، مهارت، تجربه و حوصله دست به خلق لوسترهای کاربردی، متنوع، ارزان، سبک، شیک و خلاقانه بزنید که در اینجا به برخی از انواع این لوسترها اشاره می کنیم.

۱-مدل لامپ ابری که حالت رعد و برق و تندر را در اتاق شما تداعی می کند و نوع ویژه ای از لوستر لامپی است.

۲-مدل لامپ خانه سبز که زندگی و طراوت را در محیط شما تداعی کرده و نوع لوستری آن هم قابل تولید است.

۳-لوستر اختاپوسی که مناسب اتاق بچه بوده و یک لوسترمنحصر به فرد است؛ چراکه هم از نظر ابعاد این لوستر خاص بزرگ است و هم از بابت فانتزی بودن نوعی لوستر فانتزی بشمار می آید.

۴-لامپ های با طرح بالن که خوراک دکوراسیون های فانتزی است و در کنار استفاده از لوسترهای ست در سایر فضاهای منزل مانند اتاق بچه یا حتی اتاق خواب قابل استفاده است.

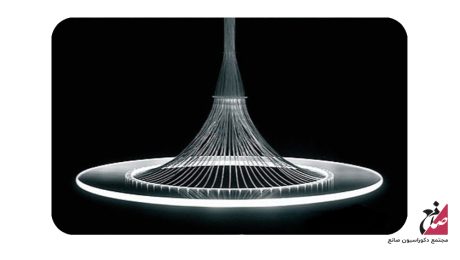

۵-طراحی محشر لامپ و لوستر به صورت عروس دریایی که نوعی کاملا ظریف خلاقانه لوستر و لامپ بوده و الهام گرفته از حرکت لغزان عروس دریایی در کف دریاست.

۶-طرح لوستری که به صورت قطعات شکسته شیشه است. این هم نوعی متفاوت از لوستر و تلفیقی از یک طراحی دیوانه وار لوستر بوده که در آن قطعات لوستر درحال ترکش شدن به اطراف است.

۷-طرح لوستری که بعد از روشن شدن سایه های درختان جنگل در اتاق شما تداعی می کند. این یک لوستر زنده، ترسناک و فانتزی است.

۸-لوستر صنعتی یا چرخ دنده ای که طرح محشر و خاص دیگری است./

www.lustersane.ir

- نوشته شده در : درباره لوستر

تاریخچه دکوراسیون داخلی

خاستگاه دکوراسیون، تاریخچه ای بسیار مفصل و پرفراز و نشیب است. اما اصل شروع این تاریخچه را باید در تمدن های قدیم چون مصر باستان، یونان، رم و ایران باستان جست وجو کرد.

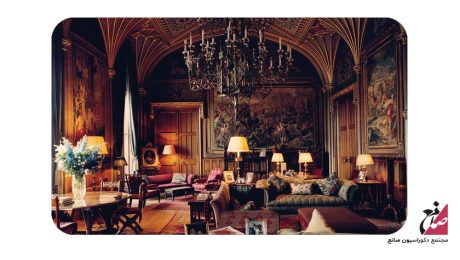

سرنخ های اصلی هنر معماری و دکوراسیون و ترکیب اینها مستقیما زاییده تمدن های باستان و باشکوه جهان هستند؛ اما برطبق تاریخ، محل تولد آن مصر باستان است. آنها لوازم و اثاثیه تختخواب، جام ها و انواع لوازم خود را با طراحی ها و اشکالی از حیوانات و نمادهای مختلف و بعضا مقدس طراحی و آذین می نمودند. حتی می توان گفت که تمدن رم و یونان الهام گرفته شده از تمدن کهن مصر باستان است و لذا تاثیر آن بر تمام طراحی ها، نمادها و دکوراسیون های داخلی بوضوح دیده می شود.

اثاثیه خانه ها و قصرهای رومی بیشتر از سنگ چوب و برنز ساخته می شد و معمولا از نمادهای شکوه قدرت همچون عقاب ها، شیرها، اساطیر، فرشتگان و بت ها در طراحی ها و دکوراسیون ها به وفور استفاده می گردید. حضور پیکرهای نیم تنه و تمام تنه از انواع مجسمه های برهنه و نیمه برهنه درطراحی های داخلی و بیرونی تمدن رم بالاترین بازتاب های این دکوراسیون های داخلی و خارجی همراه با تجسم هنر و معماری را نشان می دهد.

فرانسه و ایتالیا در اروپا ازجمله پیشگامان تاریخچه هنر معماری دکوراسیون متاثر از فرهنگ و تمدن روم هستند و بیشتر طراحی ها و دکوراسیون های داخلی و خارجی و معماری آنها تبلور مدرن و کلاسیک این تمدن قدیمی است. ایران هم به عنوان ضلع سوم و مهم تاریخچه هنر معماری و دکوراسیون داخلی و خارجیبه شمار می رود. جام ها و اثاثیه زندگی کشف شده از اماکن باستانی تاریخی ایران قدمت حضور هنر و معماری متکامل و بالا را در بعد دکوراسیون معماری و هنر در ایرانیان باستان نشان می دهد./

www.lustersane.ir

- نوشته شده در : درباره لوستر

رابطه رنگ آمیزی و دکوراسیون داخلی منزل

اهمیت رنگ و رنگ آمیزی دیوارهای منزل، درب ها، سقف و سایر اجزاء در ایجاد یک هارمونی و هماهنگی در کل ساختار مجموعه ای که قرار است چیده شود غیر قابل انکار است.

رنگ جایگاه و جلوه خاصی در جذب انسان و حتی سایر موجودات دارد و بازتاب خاصی را از شی و اشیاء مورد نظر تداعی می کند. همانطوریکه می دانید رنگهای اولیه یا اصلی ۳ رنگ بوده که از هیچ رنگ یا رنگهای دیگری مشتق نشده اند که شامل آبی، زرد و قرمز هستند. رنگهای ثانویه بعدی از ترکیب دو به دو این رنگها بوجود می آیند و به همین شکل زنجیره ای از رنگهای ترکیبی متنوع متفاوت بوجود می آید.

رابطه تنوع رنگی و دکوراسیون بقدری اهمیت دارد که بیشتر طراحان دکوراسیون داخلی و حتی خارجی، برای خلق ایده های جدید چیدمان به بازی با رنگها و تنوع رنگی متفاوت خاص جهت ایجاد هماهنگی هارمونی با فضای مورد نظرخود می پردازند. همه دکوراسیون های کلاسیک مدرن تلفیقی متاثر از حالات رنگ آمیزی و هماهنگ با رنگ های فضا خالی ما هستند. برای رسیدن به بهترین چیدمان ممکن، بعضا ما بارها و بارها اشیاء مختلف را جابجا می نماییم تا به وضعیت و حالتی از چیدمان برسیم که بالاترین انرژِی محیطی را آزاد می نماید. در چنین وضعیتی شما لازم دارید تا طوری چیدمان خود را با رنگها ست نمایید که نشانی از آشفتگی هرج و مرج و انارشیسم در چیدمان و ناسازگاری دیده نشود.

رنگهای شاد و جیغ که پر از انرژی و روح سرزندگی هستند نیاز به چیدمان های متناظر خود دارند. در این حالت سعی کنید اشیا را طوری انتخاب کرده و بچینید که بالاترین بازتاب احساس خوشایند آزاد شود و از طرفی در چیدمان باید قدرت مانور خود را با وسعت فضا هماهنگ و بهترین و ایده آل ترین چیدمانی که می توان در چنین فضایی مهیا نمود را پیدا کرد.

رنگهای زرد و نارنجی رنگهایی پر از انرژی هستند و به نظر کاری می کنند که فضای زندگی ما بزرگتر به نظر آید. رنگهای خاص برای فضاهای خاصی از منزل یا محل کار باید درست و هماهنگ با دکور آن ساختار انتخاب شود؛ مانند رنگ حمام، سرویس های بهداشتی، رنگ اتاق خواب، رنگ سالن، رنگ اتاق کودک و…

پس قدرت و اهمیت رنگ آمیزی، دکوراسیون و چیدمان داخلی را به وضوح و در عمل می توان درک کرد و بدون توجه به ماهیت رنگ و رنگ امیزی نمی توان چیدمان و دکوراسیون داخلی لوکسی را فراهم نمود. رنگ پس زمینه یک دکوراسیون در انتخاب رنگ اشیاء و خود اشیاء باید متناسب و متناظر باشد. باید رنگهایی که فضای ما را کوچک یا بزرگ می نمایند شناخته و با دکوراسیون بتوانید تاثیر و خلا رنگ آمیزی غلط را تا حدی جبران نمایید. رنگ تاثیرات ویژه ای از مفهوم چیدمان و دکوراسیون را در ذهن بازدیدکننده ایجاد می کند./

www.lustersane.ir

- نوشته شده در : درباره لوستر

همه چیز درباره تشک و خرید آن

تشکهای خوشخواب یكی از مهم ترین وسایل در منزل بوده كه از لحاظ دانش پزشكی هم خیلی با اهمیت هستند.

اگر تشك مورد استفاده شما غیراستاندارد، غیرقابل استفاده و قدیمی باشد باعث می شود دچار بیماریهای عضلانی و استقامتی شوید كه شایع ترین آنها بیماری دیسك كمر است. بهره بردن از تشكهای طبی برای کسانی كه از بیماریهای استخوانی و عضلانی رنج می برند اجباری است. همه این علت ها و مهم تر از آن لذت خواب خوش، دست به دست هم داده اند تا برندهای خوب و معتبر داخلی و خارجی زیادی به ساخت و طراحی این تشكها بپردازند. از قضا مارک های ایرانی هم در ساخت و طراحی این تشكها چیزی كم تر از بهترین برندهای روز دنیا ندارند.

فقط ۳ سال عمر میكنند

گونه دیگر از تشكها «تشكهای فنری» هستند كه به آن ها تشك های كلاسیك نیز گفته میشود. در این تشكها از 2 فنر بزرگ برای نگه داشتن جرم و وزن بدن استفاده می شود. مدت عمر آنها ۳ سال است. ویژگیشان راحت بودن آن بوده و بزرگ ترین مشکلشان هم نرم بودن است. اکثر بیماریهای عضلانی هم به علت همین نرمی و راحتی بیش از اندازه تشكها به وحود می آید. استاندارد تشكهای فنری به اندازه عرض و ارتفاع آنها، اندازه فنر و انعطاف پذیری آن نیز به ارتفاع آن بستگی دارد. یك تشك فنری استاندارد باید حدود ۲۰۲ سانتیمتر طول، 152 عرض و ۲۲ سانتیمتر ارتفاع داشته باشد.

تشك استاندارد یعنی…

یك تشك استاندارد باید پارچهای با دوخت محكم و جنس خوب داشته باشد. دوختها و طرحهای آن نباید آنقدر برجسته باشد كه به كمر و بدن آسیب و ضرر برسانند؛ بلكه باید انعطافپذیری زیادی داشته باشند تا هر وزنی را تحمل و زود گود یا پاره نشوند. فنرهای قوی از شاخصه های یک تشک استاندارد به شمار می آید. نوع پارچه تشک، مقاومت و استحکام آن، شرایط آمادهسازی، نوع دوخت و بستهبندی تشک علامت و نشانه مرغوبیت کالاست. در خرید و انتخاب نوع تشکهای وارداتی هم دقت زیادی کنید تا امکان ارائه خدمات پس از فروش را داشته باشند. برای خرید این تشکها لازم است به موجود بودن نمایندگی آنها در ایران توجه کنید. بهتر است از شرکتهای معتبر تولیدکننده خرید کنید. زیرا تنها گارانتی تعمیرات و تعویض این شرکتها قابل اعتمادند. اگر پارچه استفاده شده در تشک دارای درصد مناسبی از الیاف طبیعی نباشد، ممکن است باعث بروز بیماریهای آلرژیک و ناراحتیهای پوستی شود. ضدآب بودن، ضدحریق بودن و ضدنفوذ حشرات بودن پارچههای تشک هم از موارد مهم و ضروری است.

تشك خوب چه جور تشكی است؟

بهترین تشک برای خوابیدن، تشکی است که از سطح تخت بالاتر بیاید و کم ارتفاع نباشد. در تشکهای معمولی، بحث ارتفاع مهم نیست و اصلا ارتفاع تعریف شدهای برای آنها وجود ندارد، در حالی که انواع مدلهای طبی و خوشخواب موجود در بازار، دارای ارتفاع متنوع هستند. محتویات تشکها و نوع مواد تشکیلدهنده آنها در انواع مختلف این محصول متفاوت است و در نمایندگی مارک های ایرانی میتوانید ماکت مواد تشکیل دهنده هر تشک را از نزدیک ببینید. نمد، فنر، موکت، یونولیت و فوم از جمله مواد تشکیلدهنده تشکهای خوشخواب هستند، در حالی که تشکهای معمولی فقط از فنر تشکیل شدهاند یا ابر و موادپرکننده مانند پر و پشم در آنها وجود دارد.

سلامت جسمانی از همه مهمتر است

مهمترین نکته در انتخاب تشک خوشخواب، بررسی تاثیر آن بر سلامت جسمانی است. برای این کار انواع تشکهای طبی موجود در بازار که سطحی سفت و انعطافناپذیر دارند، برای سلامت بدن و به خصوص جلوگیری از گودی کمر و فاصله میان مهرههای آن بسیار مفید هستند. بهتر است تشک را به همراه پایه تخت مخصوص خودش خریداری کنید. پایه هر تشک در ویژگی اجزای آن تشک تاثیرگذار است و چنانچه تشک جدید را بر پایه قدیمی و کهنه قرار دهیم آن تشک نمیتواند آنطور که باید عمل کند. طول تخت شما باید ۱۰ تا ۱۵ سانتیمتر بلندتر از قد شما باشد. در این صورت تخت فردی که دارای قد ۸۰/۱ متر است باید بلندتر از حد استاندارد یک تخت معمولی باشد.

تشكتان را آزمایش کنید

برای اینکه نرمی یا سفتی تشک را آزمایش کنید، به پشت تشک بخوابید و یک دست خود را به صورت صاف داخل گودی کمرتان قرار دهید. اگر دست شما به راحتی به سمت داخل گودی کمرتان فرو رفت، آن تشک خیلی محکم و سفت است اما اگر نمیتوانستید به هیچ وجه دستتان را به داخل گودی کمرتان سُر دهید، آن تشک خیلی نرم است. یادتان باشد تشك باید به اندازهای سفت باشد كه ستون مهرهها در وضعیت عملكرد یعنی همان مقدار انحنایی كه در حالت ایستاده در كمر وجود دارد قرار بگیرد. اگر تشك شما آنقدر سفت باشد كه این انحنا به طور كامل از بین برود یا آنقدر نرم باشد كه كمر بیش از اندازه انحنا پیدا كند، فرد دچار كمردرد میشود.

این تشك طبی است!

قطعا شما هم در هنگام خرید به کرات از فروشندگان شنیدهاید كه این تشك طبی است! بخاطر داشته باشید که یك تشك طبی باید سطحی بدون شیب و صاف داشته باشد. تشكهای طبی نباید به مقدار تشكهای كلاسیك نرم باشند برای اینکه همین نرمی سبب دردهایی در كمر میشود.

برای زیر ۹۰ كیلوها!

تشكهای «طبی اسفنجی» فقط از پنبه و اسفنج فشرده بهره میبرند. این گونه تشكها طول عمر پایین تری نسبت به دیگر تشک ها دارند و بیشتر برای افرادی با وزن پایین تر از ۹۰ كیلوگرم استفاده میشوند. تشكهای كودك اکثرا اسفنجی است. چون فرم و شکل این تشكها به شکلی است كه به هیچ عنوان به بدن انسان لطمه ای نمیرسانند. با استفاده از لطافت و نرمی ای كه پنبه به بدن میدهد، فشار بدن را گرفته و گردش خون را به راحتی در بدن ایجاد میكند و فشار را از روی ماهیچهها و اعصاب گرفته و به حداقل میرساند. مزیت بزرگ و ویژه این تشكها استفاده از الیاف طبیعی در آنها میباشد كه باعث ضدحساسیت بودن آنهاست.

هم طبی، هم فنری

تشكهای «فنری – طبی» گونه ای دیگری از تشكها هستند كه دارای همان ویژگی های تشكهای فنری هستند؛ اما فنر آنها خیلی سفت تر است و راحتی تشكهای فنری را ندارد. این تشكها معمولا به افرادی توصیه میشود كه ناچارند زمان طولانی را در بستر بمانند؛ زیرا سفتی و سختی سطح آنها از خواب رفتن دست و پای افراد جلوگیری می کند.

یك تیر و دو نشان!

نوع دیگری از تشكها، «تشكهای بادی» هستند. این نوع تشكها با استفاده از یك تلمبه باد میشوند و با استفاده از عقربهای كه روی آنها تعبیه شده باد داخل آن تنظیم میشود. اگر عقربه روی ۲۰۰ تا ۲۵۰ باشد این تشك حكم یك تشك راحتی را دارد و شما میتوانید از آن به عنوان یك تشك نرم و راحت استفاده كنید و اگر عقربه را روی ۳۰۰ تا ۳۵۰ باد كنید این تشك حكم یك تشك طبی بادی را دارد و سفتتر از آن است كه حالتی راحت و آرامبخش را به شما بدهد؛ به این ترتیب شما با انتخاب این تشكها در ازای دریافت هزینههای بیشتر با یك تیر دو نشان زدهاید و هم تشك طبی دارید و هم تشك فنری.

كدام تشكها؟ كدام برندها؟

در میهن عزیز ما مارک هایی مانند soft،best night و good sleepاز برندهای خارجی هستند كه بازار تشكهای خوشخواب را در دست گرفتهاند؛ اما آنقدر برندهای ایرانی در میان مخاطبان هوادار دارند كه دیگر كسی از برندهای خارجی خرید نمیكند. مارک های ایرانی كیفیت ساخت بالا را با قیمتی معقول در اختیار مخاطبان میگذارند. برندهای ایرانی مانند خوشخواب، رویا، لایكو، و… از بهترین و با سابقه ترین برندهای ایرانی هستند.

طبی یا فنری؛ انتخاب با شماست

گونه دیگری از تشكها كه مخاطبان مخصوص خود را دارند «تشكهای جكدار» هستند. ارتفاع این تشكها به کمک جكی كه در زیر آنها جاسازی شده قابل تنظیم است. هر اندازه که ارتفاع بالاتر باشد تشكها طبیتر و هرچه پایینتر باشد تشك راحتتر و فنریتر است؛ چون که با بالا بودن جك، فنر داخل آن سفت و شل میشود./

www.lustersane.ir

- نوشته شده در : درباره لوستر

آلیاژ و انواع آن

آلیاژ غیرآهنی ترکیبی از دو یا چند فلز غیر از آهن است. ماحصل این چنین ترکیبی طبق معمول مخلوطی مکانیکی بوده اما امکان دارد که به طور شیمیایی ترکیب شده باشند. از لحاظ خواص، مخلوط بدست آمده امکان دارد فلزی جدید به حساب بیاید. تعداد آلیاژهای ممکن نامحدود است. در این جا برخی از آلیاژهای با اهمیت تر معرفی می شوند.

برنج

آلیاژ برنج در شکل و اقسام گوناگون آلیاژ زردرنگی بوده که از ترکیب روی و مس در اندازه های مختلف ایجاد می شود. در برخی از اقسام برنج درصد پایینی سرب، قلع و دیگر فلزها نیز وجود دارد. به شکل کلی بنیاد ترکیبی برنج با رنگ دلخواه آن انتخاب می شود. درصد آلیاژ روی در انواع متفاوت برنج به شرح زیر است.

|

قرمز |

5% |

|

برنزی |

10% |

|

پرتقالی روشن |

۱۵% |

|

زرد مایل به سبز |

۲۰% |

|

زرد |

۳۰% |

|

سفید مایل به زرد |

۶۰% |

امکان دارد که برنج به دو گروه کم برنج و پر برنج دسته بندی بشود؛ به این مفهوم که آلیاژ گونه اول از درصد بیشتر و آلیاژ نوع دوم از درصد کمتری مس بهره می برند. برنج های یاد شده با ۳۰ تا ۴۰ درصد روی به منظور نوردکاری سرد و آلیاژهای کمبرنج با ۳۷ تا ۴۵ درصد روی برای نوردکاری گرم مناسب هستند.

برنج های تجارتی با نوردکاری سرد به درجه های متفاوتی از سختی می رسند و در سه گروه ربع- سخت و تمام- سخت دسته بندی می شوند. مقاومت کششی برنج بر پایه ساختار ترکیبی و چگونگی آب دادن آن متغیر است.

بُرنز

این آلیاژ غیرآهنی، آلیاژی از قلع و مس است. بسیاری از برنزهای مخصوص اجزاء سازنده دیگری هم دارند. هرچقدر که نسبت قلع از ۵ درصد بیشتر باشد آلیاژ برنز شکننده تر است. در برخی موارد از برنز به جای برنج استفاده می شود؛ چون از استحکام بالاتر و ظاهری بهتر برخوردار است. برای نوردکاری سرد برنز و مبدل کردن آن به مفتول، آلیاژ برنز باید از 1 تا ۶ درصد قلع برخوردار باشد. اگر قرار بر این باشد که آلیاژ برنز در شرایط دمای سرخ فعالیت کند باید دارای ۶ تا ۱۵ درصد قلع باشد.

درصدهای تعیین شده قلع برای کاربردهای زیر عبارت به این شرح هستند.

قطعات ماشین ۹ الی ۲۰ درصد؛ برنز ناقوس ۲۰ تا ۳۰ درصد و برنز تزئینی هم ۳ الی ۱۰ درصد. تعدادی برنز ویژه مثل برنز توپ، فسفر برنز، برنز دریایی و منگنز برنز هم وجود دارد که به علت تفاوتشان خواص و کاربردهای ویژه دارند.

آلومینیوم

اگرچه که محدودیت خاصی برای تعداد و شمار آلیاژهای آلومینیومی قابل تولید وجود ندارد اما ملاحظات تولید تجارتی ایجاب می کند که تعداد آلیاژهای آلومینیوم تا حد امکان کم باشد تا ساختارهای الزامی خاصیتها بر پایه نیاز صنعت فراهم شود.عنصرهایی که به طور معمول در ساخت آلیاژهای ریختگی آلومینیوم مورد استفاده قرار می گیرند عبارت هستند از نیکل، سیلیسیم، مس ،آهن، منیزیم ، منگنز و روی.

مقاومت آلومینیوم با افزودن اندازه مناسبی از این عنصرها افزایش می یابد. برای مثال آلیاژهایی که دارای نسبت مناسبی از منیزیم، به عنوان سخت کننده، باشند نسبت به آلیاژهای آلومینیوم- سیلیسیم از مقاومت بالاتری در برابر خوردگی برخوردار هستند. قطعه های ریختگی آلیاژ آلومینیوم در قالب های ماسه ای و هم چنین در قالب های همیشگی فلزی ریخته می شوند.

به اضافه، برخی از آلیاژها در ماشین ها و دستگاه های قالب ریزی تحت فشار هم که در آن ها قالب های فلزی مورد استفاده قرار می گیرند ریخته گری می شوند. در مکان هایی که شمار بالای قطعات ریختگی مشابه مورد نیاز باشد ماتریس ها یا قالب های دائمی کاربرد بیشتری دارند. پایین ترین تعدادی که ساخت قالب فلزی یا ماتریس را توجیه می کند سخت به طبیعت ریخته گری ارتباط دارد.

فلز بابیت

بابیت آلیاژی است از مس، قلع و آنتیموان که در سال ۱۸۳۹ طلاسازی از بوستون آمریکا به اسم ایزاک بابیت آن را کشف کرد. فرمول بابیت خیلی خوب است؛ اما متأسفانه مسئله رقابت و گران بودن مواد، تولید و ساخت تقلبی این فلز را رونق

داده است و همیشه فرمول اصلی آن دنبال نمی شود؛ مگر اینکه قرار باشد آلیاژ در معرض آزمون و تجزیه شیمیایی واقع شود. دیگر آلیاژهای غیرآهنی، برخی از این آلیاژها استفاده های ویژهای در صنعت دارند.

فلز مونل

آلیاژی است تشکیل شده از مس و نیکل و درصد کمی آهن. نقطه ذوب فلز مونل ۱۳۶۰ درجه سانتی گراد بوده و در دماهای بین ۷۴ تا ۵۹۳ درجه سانتیگراد چکش کاری می شود. یکی از استفاده های مهم فلز مونل در تولید و ساخت پروانه کشتی هاست.

فلز مونتز

آلیاژی است دارای ۶۰ درصد مس و ۴۰ درصد قلع و در مواردی که ورق سخت برنجی مورد نیاز باشد از این فلز استفاده می شود.

برنز دریایی

آلیاژی است دارای ۵۸ تا ۶۰ درصد مس، در حدود ۴۰ درصد روی و درصد کمی قلع، سرب و آهن. مقاومت کششی آن در حدود ۴۲ کیلوگرم بر میلیمترمربع (۶۰۰۰۰ پوند بر اینچ مربع) است.

فلز دلتا

از لحاظ خواص و ساختارهای ترکیبی همچون برنز دریایی است.

فلز سفید

تعبیری است که به آلیاژهایی مختلفی که عمدتاً شامل روی و قلع یا روی، قلع و سرب باشند اطلاق می شود. از این فلز در ساخت یاتاقان ها استفاده می شود.

تانتانگ

نام تجارتی مجموعه آلیاژهایی است که از مقاومت، استحکام و سختی بالایی برخوردار بوده و در مقابل سایش، ضربه خوردگی، حرارت حتی در دماهای بسیار بالا پایدار هستند. این آلیاژها به شکل عمده ترکیبی از کبالت، تنگستن و کرومیوم همراه با تانتالوم یا کُلُمبیوم کارباید و دیگر ترکیبات اضافی است. تانتالوم کارباید یا کُلُمبیوم کارباید، آلیاژ را از ضریب اصطکاک پایین و از عمل روغن کاری خودکار که سایش را به حداقل می رساند، بهره مند می سازد.ی کی از این آلیاژها تانتانگ G است که به صورت وسیع در تولید رنده های نوک تیز ماشین تراش و تیغچه های صلب و تیغه فرزها به کار می رود. این آلیاژ به شکل شمش و میله موجود بوده که می توان از آن ها در ساخت و تولید تیغه های ابزار استفاده کرد یا آن ها را تبدیل به ابزار دستگاه های منگنه (سوراخ کن)، مته ها، غلتک ها و دیگر ابزار مخصوص یا قطعات ضدسایش کرد.

غیرفلزات

پلاستیک مادهای غیرفلزی است که می توان آن را در اشکال پیچیده قالب ریزی کرد. صدها محصول پلاستیکی در بازار موجود است و محصولات جدیدی نیز مدام روانه بازار می شوند.

باکلیت

یکی از نخستین فراورده های غیرفلزی است و کاربردهای بسیار دارد. این ماده یک فِنُل صمغی است و از مقاومتمکانیکی بالایی برخوردار است.

فورمیکا

فراورده ی پلاستیکی ورقه مانندی است که مصارف زیادی دارد. این محصول را می توان در هر شکل و اندازه دلخواه از جمله شمشی، لوله ای، ورقه ای، میله ای و… خریداری نمود. بسیاری از محصولات دیگر پلاستیکی همچون نایلون، وینیل، استات، تفلون، پلیاتیلن و غیره را در بازار می توان یافت. تمام این فرآورده ها دارای خاصیت هایی هستند که آن ها را برای مصارف خاص یا انواعی از کاربردها مناسب می سازد./

www.lustersane.ir

- نوشته شده در : درباره لوستر

فرآیند آبکاری

فرآیند آبکاری الکتریکی اساساً برای رسوب دادن نیکل، طلا یا نقره روی جواهر آلات، چاقو و قطعات دوچرخه به

کار رفت. مهارت علمی سازندگان انگلیسی ، آلمانی و آمریکایی و مرغوبیت ممتاز محصول آنها این فرآیند را

عمومیت داد. امروزه آبکاری الکتریکی تا حدی توسعه یافته است که نه تنها مرحله نهایی تولید بعضی محصولات

است بلکه برای ایجاد پوششهای محافظی مثل کادمیم، کروم یا اکسید آلومینیوم روی قطعات به کار می رود.

اساس آبکاری الکتریکی به این صورت است که در اثر عبور جریان مستقیم از یک الکترولیت فلز محلول در آن

روی کاتد رسوب کرده و متعاقباً مقداری از فلز آند وارد محلول می شود به این ترتیب الکترولیت ثابت می ماند.

آبکاری الکتریکی برای ایجاد پوشش های تزئینی و محافظ، اصلاح سطوح ساییده شده یا اضافه ماشینکاری شده،

قطعه سازی یا به عبارتی شکل دهی الکتریکی قطعات شکل پیچیده که دارای زوایای مقعر، ابعاد دقیق و سطوح طرح

دار (مثل صفحات چاپی) هستند، عملیات آند کاری، تمیزکاری الکترولیتی، پرداخت الکترولیتی، اسید شویی آندی،

استخراج و تصفیه فلزات به کار می رود.

ضخامت پوششهای رسوب ـ الکتریکی به دانسیته جریان، راندمان جریان و مدت زمان عملیات بستگی دارد. خواص

فیزیکی تابع دانسیته جریان، دما ، ترکیب حمام، کیفیت سطحی قطعه و عوامل افزودنی به حمام است. از این نظر

نمکهای آبکاری الکتریکی اهمیت زیادی پیداکردهاند به طوری که روز به روز تقاضای آنها افزایش می یابد.

کیفیت رسوب الکتریکی بر حسب کاربرد آن تغییر می کند اگر هدف از آبکاری این باشد که برای مدت کوتاهی از

زنگ زدن فولاد جلوگیری شود ممکن است پوشش نازکی هم کافی باشد ولی اگر شفافیت رسوب نیز مهم باشد در این

صورت کیفیت بالاتری طلب خواهد شد. کیفیت رسوبهای نازک از طریق آزمایش اندازه گیری ضخامت و مقاومت

خوردگی تعیین می گردد.

کیفیت آبکاری به واکنشهای که در طول عملیات روی کاتد انجام می گیرند بستگی دارد. اگر حمام به طور صحیح

آماده و تنظیم شده باشد واکنشهای فوق نیز مطلوب خواهند بود. ولی کلاً شرایط مناسب عملیاتی از نظر کاتد و حمام

تولید رسوبی رضایت بخشی را تضمین نمی کند.

اولین قدم برای آماده کردن حمام جدید این است که وان خالی کاملاً تمیز شود. ذرات و گرد و غبار از طریق جارو

کردن و خشکانده خارج گشته و مواد روغنی توسط کهنه آغشته به حلال مناسب پاک شوند. وان های پلاستیکی یا

لاستیکی به تمیز کاری بیشتری نیاز دارند. وان های چدنی ممکن است به رنگ کاری یا آسترکشی نیاز داشته باشند.

وان عملیات بعد از اسید شویی با آب آبکشی می شود. اگر وان بلافاصله مورد استفاده قرار نگیرد آن را با محلول

۱% هیدرو اکسید سدیم یا تری فسفات سدیم پر می کنند تا زنگ نزند. در غیر این صورت مقداری آب به آن ریخته و

بعد ترکیبات دیگر اضافه می گردد. برای نمکهای حل شونده معمولاً ۳/۱ وان را پر می کنند ولی برای نمکهای

سخت ـ حل شونده نظیر نمکهایی که به حمامهای غلیظ نیکل اضافه می گردند باید از ۳/۲ وان استفاده کرد. ترتیب

اضافه کردن ترکیبات مهم است.

برای مثال در آماده کردن حمام سیانیدی مس، سیانید قلیایی قبل از سیانید مس نامحلول به حمام اضافه می شود. ولی

ترتیب اضافه کردن کربنات، نمک راشل یا سوزآور خیلی مهم نیست. نمکها و کلاً ترکیبات دیگر باید به طور آرام

به حمام اضافه شده و همزمان محلول هم زده شود. این کار ممکن است به طور دستی و با یک بیلچه انجام بگیرد. در

صورتی که نمکها سریع اضافه شوند ممکن است در اثر گلوله ـ گلوله شدن انحلال خیلی سخت انجام بگیرد.

بعد از انحلال کامل همه نمکها وزن مخصوص الکترولیت را توسط هیدرومتر بومه اندازه می گیرند. در صورتی

که وزن مخصوص حمام مناسب باشد آبکاری آزمایشی روی چند نمونه انجام می گیرد. بدین ترتیب مشخص می شود

که آیا می توان از حمام استفاده کرد یا ترکیب آن باید مجدداً تنظیم شود. برای مثال ممکن است pH و عوامل افزودنی

به اصلاح نیاز داشته باشند یا تصفیه اولیه لازم باشد. بعد از اینکه ترکیب حمام در دامنه مورد نظر تنظیم گشته و

آبکاری آزمایشی انجام گرفت آزمایش را برای شارژ کامل اجرا می کنند تا رفتار جریان از نظر ولتاژ، اشکالهای

الکتریکی و تماس قلابها و آویزها به شمشهای اتصال چک شود. در آبکاری الکتریکی شستشو دادن، آبکشی ، اسید

شویی و چربی گیری اهمیت زیادی دارد در اینجا هر کدام از عملیات فوق به طور مختصر توضیح داده می شود :

۱- شستشو : این کار توسط انواع تمیز کننده های قلیایی انجام می گیرد انتخاب نوع آن به موادی که باید شسته شوند

و همین طور روش شستشو (غوطه وری خالص یا با استفاده از سیستم الکتریکی) بستگی دارد. پاک کننده ها موادی

چون فسفات سدیم، هیدرو اکسید سدیم، سیلیکات سدیم، کربنات سدیم، بورات سدیم یا ترکیبی از مواد فوق هستند ولی

عموماً حاوی فسفات یا سیلیکات همراه با مقداری کربنات یا هیدرو اکسید هستند.

در تمیز کاری الکتریکی قطعات ممکن است قطب آند یا کاتد باشند. تمیز کننده های آندی ترجیح داده می شوند چون

ناخالصیهای فلزی نمی توانند روی قطعات رسوب کنند.

۲– چربی گیری : قبل از شستشوی الکتریکی چربی گیری انجام می گیرد. به این صورت قطعات را در حلالهای

سرد غوطه ور کرده یا در معرض بخار داغ قرار می دهند. بخار حلال روی فلز کندانس شده و چربی را حل می

کند.

۳– اسید شویی : در فرآیند های آبکاری برای تأمین سطح فعال باید فیلمهای غیرآلی سطح شامل پوسته های اکسیدی یا

محصولات زنگ از سطح حذف شوند. در غیر این صورت چسبندگی رسوب به سطح کار ضعیف شده و ممکن است

رسوب حفره ـ حفره و یا پوسته ـ پوسته گردد.

۴- آبکشی : آبکشی ممکن است به صورت غوطه وری در آب جاری یا با استفاده از اسپری انام بگیرد. بعضی وقتها

برای اطمینان از خارج شدن نمکهای سطحی ممکن است آبکشی تکرار شود.

جزئیات تمیزکاری قطعات فلزی :

سطح قطعات فلزی معمولاً حاوی گرد و خاک، گریس، پوسته های اکسیدی و مایعات خاص مصرف شده در فرآیند

تولید است. چنانکه قبلاً گفته شد برای تأمین چسبندگی مطمئن بایستی هرگونه آلاینده ای که از تماس مستقیم محلول

حمام با سطح فلزی جلوگیری می کند پاک گردد. علاوه بر این قبل از آبکاری باید شیارها و خراشها و یا پوششهای

سطحی اصلاح شوند.

محلولهای تمیزکاری : برای پاک کردن مواد روغنی با گریس روی سطح قطعات آنها را در محلول قلیایی حاوی

L/g 20 کربنات سدیم یا پتاسیم و سپس در آب گرم غوطه ور می کنند. برای جلوگیری از خوردگی یا زنگ زدن

ممکن است آبکشی در آب سرد نیز انجام بگیرد.

زنگ آهن، زنگ مس از طریق شستشو در اسیدهای معدنی رقیق حذف می شوند. برس کاری به راحت کنده شدن

پوسته های سطح کمک می کند. در صورتی که بعد از اسید شویی ابتدایی پوسته ها کاملاً پاک نشوند می توان عملیات

را تکرار کرد.لکه های تیره نازک را می توان از طریق غوطه وری در محلول قوی سیانید پتاسیم (g/L 7) و چند

قطره مایع آمونیاک پاک کرد. پوسته های اسیدی مس و روی در مخلوط ۱ جزء اسید سولفوریک و ۲۰ جزء آب

بهخوبی تمیز می شوند. برای پوسته های ضخیم تر باید از محلول اسیدی غلیظ تری استفاده کرد.زنگ آهن روی

قطعات فولادی یا چدنی بهخوبی در محلول ۶ جزء اسید سولفوریک، ۱ جزء اسید هیدرولیک و ۱۶۰ جزء آب حذف

می شود. مدت زمان غوطه وری min1 یا بیشتر است. برای پاک کردن لکه های اسیدی قلع یا روی از محلول قلیایی

داغ استفاده می کنند.

فرآیند جیوه دهی : در این فرآیند حدود ۳۰ گرم جیوه را داخل ظرف شیشه ای ریخته و به آن ۳۰ گرم اسید نیتریک

رقیق شده توسط سه برابر آب مقطر اضافه می کنند. برای این که جیوه کاملاً حل شود مخلوط را آرام آرام گرم کرده

به آن اسید می افزایند. در نهایت ۴ لیتر آب به محلول فوق اضافه کرده و خوب به هم می زنند. با غوطه ور کردن

قطعات برنجی مسی یا نقره آلمانی در این محلول لایه ای نازک و براقی از جیوه سطح آنها را می پوشاند.

تمیزکاری الکترونیکی : فرآیند حذف کردن پوسته های سطحی در محلول با استفاده از جریان الکتریسیته است. در

این فرآیند قطعات را از کاتد یا آند آویزه کرده و در وانی حاوی محلولی که هدایت الکتریکی خوبی دارد مثل اسید یا

سیانید غوطه ور می کنند. انتخاب نوع محلول (از نظر اسیدی یا قلیایی بودن) به موادی که باید تمیز شوند بستگی

دارد. برای تمیز کردن لکه های اضافی گریس یا زنگ محلول قلیایی مناسب است. در اثر عبور جریان برای مدت

۱۰ تا ۱۵ دقیقه از محلول تمام زایده های سطحی حذف می گردند.

تمیزکاری مکانیکی : تمیزکاری مکانیکی مکمل تمیزکاری شیمیایی و الکتروشیمیایی است.

در این روش ابتدا به منظور پاک کردن چربیهای سطحی قطعات را توسط محلول پتاس شستشو داده و سپس در

محلول اسیدی غوطه ور می کنند. بعد از مدت زمان مناسبی قطعات را خارج کرده و آبکشی می نمایند. در این حالت

با استفاده از برس سیمی (به صورت دستی یا سنگ دستی) می توان مواد زاید سطحی را بهراحتی حذف کرد.

سطح قطعات کوچک ریخته گری و پرسکاری را می توان از طریق چرخاندن در داخل بشکه ای تمیز کرد. در این

روش سطح قطعات در اثر غلتیدن روی همدیگر و سایش پاک می شود. از طریق ساچمه پاشی نیز می توان سطح

قطعات را تمیز نمود. در روش دیگر قطعات را داخل بشکه حاوی ساچمه های فولادی که توسط الکتروموتوری حول

محور قائم می چرخد می ریزند در این روش در اثر لغزش ساچمه روی قطعات، سطحی تمیز با درخشندگی بالا به

دست می آید. این روش برای براق کردن سطح قطعات بعد از آبکاری نیز به کار می رود.

آبکاری با مس:

مس فلزی است با قابلیت کشش بدون پاره شدن٬ نرم و هادی بسیار خوب جریان برق و گرما. مس از هیدروژن

نجیبتر است و در نتیجه نه تنها در مقابل آب و محلولهای نمکدار بلکه در مقابل اسیدهایی که اکسیدکننده نیستند نیز

مقاومت دارد. اکسیدکنندهها و اکسیژن هوا به راحتی مس را به اکسید مس (I) و یا اکسید مس (II) تبدیل میکنند

اکسیدهایی که برخلاف خود فلز در اکثر اسیدها حل میشوند. به دلیل وجود گازهای مخرب در محیط که دارای

گوگرد هستند٬ روی اشیایی که از جنس مس هستند لایه هایی از سولفور مس به رنگهای تاریک و یا سبز تشکیل

میشود.

الکترولیتهای آبکاری مس

الکترولیتهایی برپایه اسید سولفوریک یا اسید فلوریدریک

الکترولیتهایی که فسفات در بر دارند

الکترولیتها ی سیانیدی

الکترولیتهای اسیدی بر پایه سولفات مس به غیر از مساندود نمودن مستقیم سرب٬ مس و نیکل برای دیگر فلزات

مناسب نیستند. اینها روی آهن٬ آلومینیم و روی به طور مستقیم تولید روکش نمیکنند اگر در یک الکترولیت اسید

اشیایی از جنس آهن٬ آلومینیم و روی فرو ببریم یک لایه اسفنجی در نتیجه مبادله یونی ایجاد میشود. این یک لایه

پایداری بدون چسبندگی برای لایههای دیگر خواهد بود. بنابراین قبل از مساندود نمودن این فلزات در محیط اسیدی

باید حتماً یک عملیات مساندود نمودن در محیط اسیدی انجام گرفته باشد. الکترولیتهای سیانیدی٬ علیرغم سمی

بودنشان به علت دارا بودن خواص خوب اهمیت زیادی پیدا کردهاند.

پوششهای حاصل از حمامهای سیانیدی دارای توان پوششی خوبی میباشند٬ آنها دارای دانهبندی حاصل از چسبندگی

فوقالعادهایاند. در نتیجه پدیدههای شدید پلاریزاسیون٬ قدرت نفوذ الکترولیتهای سیانیدی بهتر از حمام های

مسکاری اسید است. الکترولیتهای پیروفسفات مس برای ایجاد روکشهای زینتی روی زاماک٬ فولاد٬ آلیاژهای

آلومینیم و برای پوشش سطحی فولاد بعد از عملیات سمانتاسیون به کار برده میشود. موارد کابردی دیگر میتوان

مسکاری سیمها و شکل یابی با برق را نام برد.

آلیاژهای مس:

برنج: آْلیاژی از مس و روی که CuZn30 نامیده میشود.

برنز: آلیاژی از مس و قلع میباشد.

آبکاری با طلا:

طلا فلزی است قیمتی (نجیب)٬ به رنگ زرد٬ در طبیعت به صورت خالص پیدا میشود. طلا در مقابل اتمسفر٬ آب٬

محلولهای نمکی و اسیدها آسیب ناپذیر است. تنها تیزاب (یک حجم نیتریک و سه حجم اسید کلریدریک) یا اسید

کلریدریک با داشتن اکسیدکنندهها طلا را حل میکند. برای بهتر نمودن خواص پوشش طلای ترسیب شده به طریق

الکتروشیمیایی٬ به الکترولیتهای طلا مواد شیمیایی کاملاً مشخص افزوده میشود. پوششهای آلیاژی نقش مهمی در

روکش طلای الکترولیتی دارند. همچنین میتوان به طور مناسبی خواص ویژه روکشها٬ مانند سختی٬ براق نمودن و

رنگ را تحت تأثیر قرار داد.

طلاکاری با ضخامت کم (آبنوسکاری الکتریکی طلا) در زرگری به کار میرود. ایجاد لایههایی با ضخامت نسبتاً

نازک به ضخامت در حدود ۰٫۰۱ الی ۰٫۱ میکرومتر فلز پایه را در مقابل کدر شدن مقاوم میکند. به علاوه رفته

رفته لایههای ضخیم به ویژه در قطعات صنعتی به کار میبرند٬ به عنوان مثال در صنعت الکترونیک برای ارتباطات

در مدارهای چاپی٬ در صنایع فضایی٬ در ساختن وسایل سفره (کارد٬ قاشق و چنگال) و در صنعت شیمیایی به عنوان

ضدخوردگی.

ماده سازی زاماک و آلومینیوم برای آبکاری

مقدمه:

در حین فرآیند پوشش دهی قطعات آلیاژی آلومینیومی و یا سرب خشک )زاماک) همیشه مشکلاتی به همراه بوده اند

که عمده آنها مربوط به پروسه آبکاری نیست بلکه انتخاب ماده اولیه خام، نوع آلیاژ یا نحوه تولید قطعه از یک سو و

عدم کارایی دقیق پروسه آبکاری از نظر مواد اولیه مصرفی، آماده سازی و شرایط کاری از سوی دیگر نقش بسزایی

در کیفیت آبکاری قطعات خواهند گذاشت.

متن زیر سخنرانی آقای برگر از متخصصین شرکت ENTHONE تحت عنوان آماده سازی زاماک و آلومینیوم به

منظور آبکاری تزئینی در شهر لایپزیک آلمان ایراد گردیده که به نظر خوانندگان گرامی می رسد. امید است که مورد

توجه علاقه مندان قرار گیرد.

منظور از واژه آبکاری جداسازی الکتروشیمیایی فلزات از محلول آبی آنهاست منوط بر این که سطح قطعه برای

پوشش دهی ایده آل همیشه دارای کیفیت یکسان باشد، ازجمله در نحوه تولید قطعه و انتخاب ماده اولیه و عملیات

مکانیکی و همچنین بر روند پوشش دهی به طور مرتب باید دقت نظر داشت.

اصولاً پوشش دهی در سطوح فشرده و متراکم بهتر انجام می پذیرد و ربطی به ساختار داخلی قطعه ندارد. باید توجه

داشت که هنگام عملیات مکانیکی مثل سمباده کاری – پولیش کاری و پرداخت با ویبره سطح قطعه تخریب نشود.

چه در صورت ایجاد نقص در سطوح قطعه نهایتاً پوشش بدی حاصل خواهد شد و مشکلاتی را نظر حفره های روباز

و یا درز به همراه دارد که پس از آبکاری مشاهده خواهد شد.

بایستی قطعات را در شرایطی در انبار نگهداری کرد که سطح قطعه زنگ نزند زیرا که سطح زنگ زده مشکلاتی را

در پوشش دهی به همراه خواهد داشت.

مراحل آبکاری

تمیزکاری (چربی زدایی)

روش غوطه وری در محلول قلیایی ضعیف موجب حذف بقایای پرداختکاری و زایده های حین عملیات مکانیکی

خواهد شد. باید توجه داشت که درجه قلیائیت بالا نباشد چرا که منجر به خوردگی شیمیایی سرب خشک می شود و در

صورتی که مواد چربی زدایی حاوی ماده اکتیو کننده باشد نیازی به چربی گیری برقی نیست.

برای جداسازی مواد چسبنده سطح قطعاتی که از قبل پرداخت مکانیکی می شود، روش چربی زدایی آلتراسونیک

نتیجه بهتری دارد منوط به اینکه از مواد مخصوص استفاده شود و رعایت شرایط لازم به عمل آید.

چربی گیری برقی

برای حذف باقی مانده فیلم اکسیدهای سطح قطعه در مرحله بعدی ازچربی زدایی برقی استفاده می شود. از ویژگی این

نوع مواد چربی گیری فعال کردن (اکتیو) سطح قطعه است و با ترکیبات متفاوت که با روش کاتدیک و یا آندیک

مورد استفاده قرار می گیرد.

اما امروزه بیشتر روش آندی به کار گرفته می شود آن هم به دلیل ترکیبات مواد چربی زدایی که اثر خوردگی فلز پایه

را ندارد.

خنثی سازی

بقایای مواد قلیایی که در عملیات قبل در سطوح قطعه به جا مانده در محلول های خنثی سازی حذف و سطح قطعه را

فعال می نماید، با استفاده از اسیدهای معینی مثل اسید سولفوریک و کلریدریک می باشد که به دلیل خوردگی شدید فلز

حتی در زمان کوتاه کاربرد ندارد، از این رو از اسیدهای خشک نظیر ترکیبات اسید فلورئیدریکی که اثر اکتیو

کنندگی هم دارد استفاده می شود.

مس سیانوری

قاعدتاً مس به عنوان اولین پوشش از طریق الکترولیت سیانوری انجام می پذیرد – با ویژگی ای که عدم خوردگی

سطح فلز پایه و یا پوشش دهی جابجایی را نداشته باشد، رسوب چسبنده ای را ایجاد می نماید که این لایه سطح قطعه

(سرب خشک) را در مرحله بعدی در مقابل مواد خورنده محافظت می نماید، لذا در چنین شرایطی با درجه PH پایین

و سیانور آزاد بالا نسبت به یون مس باید کار شود.

از طرفی روشهای مختلفی به عنوان جایگزین الکترولیت مس سیانوری در محدوده آزمایش عرضه گردیده ولی

نتوانست مناسب باشند زیرا این روش ها مطمئناً قطعه را در مقابل واکنش شیمیایی (پوشش تبادلی) محافظت نمی کرد

به همین دلیل این نوع ترکیبات با عدم چسبندگی لایه مس و ایجاد حباب در پوشش، کارایی لازم را عملاً ندارند.

مراحل بعدی آبکاری

سطح قطعه آبکاری شده سیانوری آماده پذیرش پوشش های دیگر می باشد. در مورد قطعات غیرهندسی و پیچیده

بخصوص در شرایطی که سطوح قطعه دارای حفره باشد یا لایه مس غیرمتراکم باشد احتمال حل شدن مقدار جزئی از

فلز روی را باید انتظار داشت لذا برای جلوگیری از حل شدن فلز روی، چنانچه مس ضخیم تری داده شود نتیجه

بهتری به دست می آید.

روند ادامه آبکاری بر سطوح قطعات پس از پوشش مس عبارتاند از:

الف: مس اسیدی – نیکل براق – کروم

ب: نیکل نیمه براق – نیکل براق –کروم

در مورد قطعات آلومینیومی هم مثل زاماک باید از یک سو به مشخصات و ویژگی آلیاژ مختلف آلومینیوم و از طرفی

که به روش های مختلف تولید قطعه از جمله: روش ریخته گری مداوم – آهنگری – پرسکاری مداوم – ریخته گری

ماسه ای – ریخته گری قالبی – ریخته گری تحت فشار (دایکاست) توجه داشت.

پروسه متداول آبکاری آلومینیوم:

تمیزکاری غوطه وری

در ابتدا مواد زائد نظیر روغن، چربی، براده فلز و همچنین بقایای پولیش کاری و سایر ناخالصی ها را به روش

چربی زدایی آلتراسونیک با در نظرگرفتن درجه PH زیر ۱۰ که اثر خوردگی کمتری در سطح فلز دارد از سطوح

قطعه حذف می کنند در مورد قطعات آلومینیوم استفاده از روش آتراسونیک مشابه چربی زدایی قطعات زاماک است.

حذف اکسیدهای سطح

لایه اکسیدهای طبیعی ایجاد شده، سطوح قطعات آلومینیومی را در محلول قلیایی قوی حذف می کنند. برای این منظور

در کنار موادی نظیر سود سوزآور مواد افزودنی دیگری به آن اضافه می نمایند که مانع از تشکیل مجدد اکسید در

سطح قطعه شود.

تمیزکاری ظریف

در مرحله قبل جهت حذف اکسیدهای سطح قطعه باید به ترکیب مختلف آلیاژ آلومینیوم که در حین فرآیند منجر به ایجاد

نازک Smart (فیلم نازک سیاه رنگ دوده ای در سطح قطعه) در سطوح می گردد، توجه کرد که این لایه نازک

بقایای ترکیبات مس – سیلسیم و منیزیم اند که باید قبل از آبکاری از سطوح قطعه کاملاً حذف گردند. برای این

منظور ابتدا آن را در محلول اسیدنیتریک نیمه غلیظ غوطه ور می نمایند تا آلودگی های فوق از سطح قطعات زدوده

شود.

اما در مورد قطعات آلومینیومی آلیاژی استفاده از اسید فلوئویدریک لازم است اما به دلیل وجود خطرات جانبی به

جای استفاده از محلول مزبور می توان از مواد مشابه نظیر ترکیبات فلورایددار یا اسید سولفوریک استفاده نمود و

برای آلومینیوم خالص هم از محلول بدون اسیدنیتریک استفاده می شود.

زینکات:

در عمل زینکات کردن لایه اکسید حذف و منجر به تشکیل قشر نازک روی که سطح قطعه را از اکسیداسیون مجدداً

محافظت می نماید می گردد.

حال می توان روی این لایه ایجاد شده مستقیم آبکاری نمود، اما امروزه به جای ایجاد قشر روی خالص از ترکیبات

کمپلکس فلز روی با سایر فلزات برای افزایش چسبندگی بالا استفاده می نمایند.

برای ایجاد چسبندگی بهینه در مورد آلیاژهای متفاوت آلومینیومی که مسئله سازند می توان قشر روی را در دو

مرحله انجام داد. در چنین حالتی پوشش حاصله ضخامت یکسانی خواهد داشت.

پس از عمل زینکات کردن روش های گوناگونی جهت ادامه آبکاری وجود دارد. قبلا این چنین معمول بود که ابتدا با

مس سیانوری سطح قطعه آبکاری می شد و به منظور حذف سیانید از الکترولیت های مخصوص نیکل اولیه استفاده

می شد که حتی با PH پایین اثر خوردگی ضعیفی نیز بر سطح قطعه ایجاد می کرد و این امکان هم وجود داشت که

قطعه مستقیماً به الکترولیت نیکل براق جهت آبکاری هدایت شود.

و برای جلوگیری از حل شدن بخشی از پوشش روی( Zn )بخصوص در جریان برق بالا که مشکلاتی را به همراه

دارد می توان از شدت جریان پایین استفاده نمود. در مواقع نادر از محلول های مخصوص قلیایی و بدون جریان برق

(نیکل شیمیایی) بهعنوان پوشش اولیه در ادامه آبکاری استفاده می شود.

متن زیر سخنرانی آقای برگر از متخصصین شرکت ENTHONE تحت عنوان آماده سازی زاماک و آلومینیوم به

منظور آبکاری تزئینی در شهر لایپزیک آلمان ایراد گردیده که به نظر خوانندگان گرامی می رسد. امید است که مورد

توجه علاقه مندان قرار گیرد.

منظور از واژه آبکاری جداسازی الکتروشیمیایی فلزات از محلول آبی آنهاست منوط بر این که سطح قطعه برای

پوشش دهی ایده آل همیشه دارای کیفیت یکسان باشد، ازجمله در نحوه تولید قطعه و انتخاب ماده اولیه و عملیات

مکانیکی و همچنین بر روند پوشش دهی به طور مرتب باید دقت نظر داشت.

اصولاً پوشش دهی در سطوح فشرده و متراکم بهتر انجام می پذیرد و ربطی به ساختار داخلی قطعه ندارد.

باید توجه داشت که هنگام عملیات مکانیکی مثل سمباده کاری – پولیش کاری و پرداخت با ویبره سطح قطعه تخریب

نشود.

چه در صورت ایجاد نقص در سطوح قطعه نهایتاً پوشش بدی حاصل خواهد شد و مشکلاتی را نظر حفره های روباز

و یا درز به همراه دارد که پس از آبکاری مشاهده خواهد شد.

بایستی قطعات را در شرایطی در انبار نگهداری کرد که سطح قطعه زنگ نزند زیرا که سطح زنگ زده مشکلاتی را

در پوشش دهی به همراه خواهد داشت.

مخاطرات و راههای پیشگیری

خطهای پیوسته آبکاری مدرن کمترین مشکلات را برای سلامتی به وجود میآورند. هیچگونه مسمومیت واقعی از سر

و کار داشتن با ترکیبهای روی اتفاق نمیافتد. تب ناشی از بخارهای فلز که از استنشاق دود اکسید روی ناشی

میشود ممکن است اتفاق بیافتد. ولیکن خزینه روی مذاب در درجه حرارت پایینتری نسبت به روی مذاب در

کارخانجات ذوب فلز برنج نگهداری میشود (۴۸۰-۴۵۰ درجه سانتیگراد) و سطح خزینه هم غالباً با مواد گوناگون

که خروج و تصاعد دودها را به حداقل میرساند پوشانده میشود. بدین ترتیب درجه حرارت کم خزینه، پوشیده شدن

سطح آن از تصاعد و بالا رفتن دودها و بخارات سرب به صورت قابل ملاحظهای جلوگیری شده، ناخالصیهایی مثل

سرب، آنتیموان (توتیای معدنی) و کادمیوم میتواند در فلز روی که برای گالوانیزه کردن به کار میرود وجود داشته

باشد. اما در هر حال مقدار هیچ یک از آنها از ۰٫۷۵ درصد فراتر نمیرود.

منبع عمده آلودگی هوا در عمل گالوانیزه کردن استفاده از روانسازها میباشد. در آبکاری ناپیوسته منقطع و عملیات

پاککنندگی و استفاده از اسیدهای محلول داغ نیز این چنین است.

روانسازهای کلرید آمونیوم روی و کلرید آمونیوم ( نشادر ) در حرارت تجزیه میشوند و تشکیل کلرید هیدروژن و

گاز آمونیاک میدهند که هر دو آنها به سهولت به وسیله دستگاه تنفسی فوقانی در درجه غلظت پایینتر از غلظتی که

خطرآفرین تلقی میشوند قابل تشخیص هستند.

اسیدهای استفاده شده برای تمیز کردن حتی با غلظتهای کم باعث تحریکهای مشابهی در دستگاه تنفسی میشوند.

روانسازهای به اصطلاح بدون دود چند سالی است که مورد استفاده قرار میگیرند. اگر چه در هر حال دستگاه تهویه

باید برای خطوط گالوانیزه، گالوانیزاسیون مورد استفاده قرار گیرد. کنترل بخارها و دودها توسط لولههای دودکش

سقفی ممکن است برای این امر کافی باشد چون جریان حرارتی مواد آلودهکننده را به طرف سقف هدایت خواهد کرد.

دودکشهای تعبیه شده در سوراخهای تهویه در طول هر دو طرف تانک بک اقدام و پیشگیری ضروری و فوقالعاده

مؤثری برای شستشو و تمیز کردن تانکها و خمرههاست.

نصب کلاهکهای دودکش بر روی دیگها و ظروفی که در جریان عملیات دفع کف و تفالهها این مواد در آنها جمع

میشوند ضرورت دارند.

نوع اخیر تهویه مخصوصاً برای تفالههایی که دارای سرب میباشد، ضرورت تام دارد. دست زدن به تفالهها یا کف

نیز باید به دقت انجام شود این مواد باید با مراقبت زیاد در داخل کانتینرها جای گیرند تا از خروج انتشار گردوغبار

غلیظی که ممکن است در صورت ریختن آنها از زهوار بالا به داخل ناشی شود جلوگیری به عمل آید.

نردههای ایمنی باید هم برای خط گالوانیزاسیون و هم برای خط شستشو مخصوصاً در جایی که کارگران در طول

راهروهای بالای تانک رفتوآمد میکنند تهیه شود.

کارگرانی که با سرب مذاب و یا لعاب سرب سروکار دارند باید متناوباً تحت نظر مراقبتهای پزشکی قرار گرفته و

متناوباً از نظر خون و ادرار آزمایش شوند.

در طول جریان عملیات لباسهای ایمنی مناسب باید برای کارگران تهیه شود از جمل پیشبندهای حفاظتی برای پاها و

ساقها. حفاظت دستها و چشم و صورت مثل نقاب صورت جهت احتراز از خطر سوختگی و یا پاشیده شدن فلز

مذاب و اسید. امکانات بهداشتی مناسب و خوب مثل وجود حمامهایی که در محل کار باید تهیه شوند.

نتیجه گیری

- پروسه آنودایزینگ فولاد گالوانیک بهواسطه تشکیل پوسته اکسیدی پایدار در سطح نقش مهمی در مقاومت به خوردگی و سایش دارد.

- با انتخاب نوع محلول مورد استفاده در آنودایزینگ فولاد گالوانیک می توان آن را به صورت رنگی تشکیل داد.

- با ایجاد پوسته اکسیدی ۳ O2Cr در طی پروسه آنودایزینگ روی خالص، رنگ سبز حاصل می شود.

- تحت شرایط مشابه پوسته اکسیدی را می توان در سطح فولاد گالوانیک نیز تشکیل داد.

- با استفاده از پیل های سه الکترودی پتانسیل پیل ثابت مانده و از انجام واکنش های ناخواسته جلوگیری می شود.

- در صورتی که از ساختار های ریز دانه فولاد گالوانیک استفاده شود کنتراست رنگی بین دانه ها باعث یکنواختی رنگ ظاهر نمونه می شود.

- نوشته شده در : درباره لوستر

آبکاری مس

آب مس به عنوان پوشش زیرین، در سیستم چند پوششی، عایق حرارتی برای انتقال حرارت، در الکتروفرمینگ و بردهای مدار چاپی به طور گسترده ای مورد استفاده قرار می گیرد.

اگر چه فلز مس در مقابل خوردگی نسبتاً مقاوم است وقتی در مجاورت هوا قرار می گیرد به سرعت جلای خود را از دست داده و لک می شود . وقتی یک سطح زیبا و با دوام مورد نیاز باشد ،آب مس به ندرت به تنهایی به کار می رود . آب مس براق در سیستم های چندپوششی به عنوان پوشش زیرین محافظ مورد استفاده قرار می گیرد ،یا وقتی تنها به عنوان پوشش تزئینی به کار می رود ،توسط لایه ای از لاک شفاف در مقابل کدر و لک شدن ،محافظت می شود. برای آبکاری مس می توان از الکترولیت های متعددی استفاده کرد که متداول ترین آنها عبارتند از محلول های سیانید و پیروففات قلیایی ،حمام های اسیدی سولفات و فلوئوبورات .

حمام های پروفسفات قلیایی به علت سرعت خوب آبکاری ،اغلب برای ایجاد پوشش ضخیم به کار می روند ،هر چند که باید به دقت کنترل شوند . با استفاده از حمام های سیانید قلیایی که کنترل آنها نسبتاً آسان است ،می توان پوشش های نازکی با ضخامت یکنواخت به دست آورد .با توجه به قابلیت های بالای پوشش دادن این حمام ها بیشترین کاربرد را دارند. حمام های سیانید رقیق و سیانید راشل برای ایجاد پوشش نازکی از مس به ضخامت m μ ۳ تا (۰٫۰۵-۰٫٫۱mil)1.0 بیش از آبکاری مس و یا فلزات دیگر مورد استفاده قرار می گیرند . حمام های سیانید را شل غلیظ برای ایجاد پوشش هایی تا ضخامت حدود m μ ۸ (۰٫۳mil)، کاملاً مناسب هستند . با یک تغییر کوچک در تغییر الکترولیت را شل در آبکاری با الکترولیت ثابت ، با همزن مکانیکی یا برای بازدهی بیشتر با هم زدن توسط هوا مورد استفاده قرار می گیرد .

همچنین در مواردی که جریان معکوس متناوب و یا جریان منقطع استفاده می شود نیز این الکترولیت کاربرد دارد . حمام های آبکاری سیانید مس با غلظت مس کم و سیانید آزاد زیاد ،سطح قطعات مختلف را طی عملیات آبکاری تمیز می کنند . گر چه از این الکترولیت ها نباید به منظور تمیز کردن استفاده نمود ،ولی به هر حال این حمام ها توانایی ایجاد پوشش نازکی از مس روی قطعاتی که تمیز کردنشان مشکل است را دارند . استفاده از سایر حمام ها منجر به پوشش ناقص و چسبندگی ضعیف می شود .

حمام های سانید سدیم و پتاسیم با راندمان بالا

با اضافه کردن مواد افزودنی خاص به حمام های غلیظ ،می توان از آنها برای تولید پوشش هایی با براقی و قدرت هم سطح کنندگی متفاوت و ضخامت هایی از ۸ تا m μ ۵ ۲۰mils)تا ۰٫۳) استفاده کرد . این الکترولیت ها به طور معمول ،پوشش های ضخیم ،صاف و براقی ایجاد می کنند . به دلیل قدرت بالای پوشش این الکترولیت ها ،نقاط گود و تو رفته نیز دارای پوشش ضخیم و یکنواخت می گردند . برای ایجاد پوشش های صاف و بدون حفره عموماً از مواد افزودنی خاصی در این حمام ها استفاده می شود . قبل از آبکاری در حمام های باراندمان بالا ، ابتدا قطعات باید با یک لایه نازک مس به ضخامت حدود m μ (۰٫۰۵mil)10 از یک الکترولیت رقیق سیانید مس پوشش داده شوند .

مشخصات حمام های با راندمان بالا

– دمای نسبتاً بالا

– غلظت زیاد مس

– سرعت عمل بالا

سرعت آبکاری در این حمام ها ۳ تا ۵ برابر حمام های سیانید رقیق و سیانید راشل است. قطعاتی که در این الکترولیت ها آبکاری می شوند ،باید کاملاً تمیز شوند . در غیر این صورت پوشش ایجاد شده از کیفیت پایینی برخوردار خواهد شد . همچنین برای زدودن آلودگی های آلی ،حمام باید مرتب تصفیه شود .کمپلکس های تشکیل شده از ترکیب سیانید پتاسیم و سیانید مس دارای حلالیت بیشتری از کمپلکس های ایجاد شده از ترکسیب سیانید سدیم و سیانید مس هستند .

استفاده از حمام سیانید بهتر از حمام سدیم سیانید است؛ زیرا احتمال سوختن پوشش در لبه کمتر می شود . بنابراین امکان استفاده از دانسیته جریان بالاتر را فراهم می کند ،در نتیجه سرعت آبکاری بیشتر می شود . در الکترولیت های با راندمان بالا برای یکنواخت کردن پوشش روی قطعات پیچیده از جریان منقطع استفاده می شود . با استفاده از جریان معکوس به صورت تناوبی ،پوشش یکنواخت تر خواهد شد .معکوس کردن تناوبی جریان در این الکترولیت ها موجب کاهش خلل و فرج پوشش نیز می شود .

استفاده از مواد افزودنی اختصاصی ،سبب افزایش راندمان آندی و کاندی ،افزایش خرده گیری آند و در نهایت موجب عملکرد بهتر این الکترولیتها می شود . این مواد سبب براق شدن پوشش و همچنین ریز شدن دانه ها می شوند . افزودنی های اختصاصی برای کنترل تاثیرات آلودگی های آلی و غیر آلی نیز مورد استفاده قرار می گیرند. حمام های پیروفسفات مس برای آبکاری چند پوششی تزئینی ،بردهای مدار چاپی و به عنوان عایق در عملیات حرارتی فولادها به کار می رود .

خواص حمام پیروفسفات مس ،حد واسطی بین حمام های اسیدی و سانیدی است ،و بیشتر شبیه حمام سیانید با راندمان بالا سیانید با راندمان بالا می باشد . راندمان الکترود ۱۰۰% است و قدرت پوشش دادن و سرعت آبکاری تا وقتی که حمام در PH تقریباً خنثی عمل می کند،خوب است . پوشش های به دست آمده حاوی دانه های ریز و نیمه براق هستند . هنگام استفاده از حمام پیروفسفات برای آبکاری فولاد ،قطعات دایکاست از جنس روی ،منیزیم ،آلومینیم باید از یک پوشش اولیه بسیار نازک استفاده کرد . برای ایجاد این پوشش نازک می توان از محلول سیانید رقیق مس یا پیروفسفات مس ،نیکل یا محلول های دیگر استفاده کرد /.

www.lustersane.ir

- نوشته شده در : درباره لوستر

آبکاری نیکل

نیکل یکی از مهمترین و بهترین فلزهایی است که در آبکاری به کار برده می شود.

تاریخچه آبکاری و استفاده از نیکل به بیش تر از صدها سال و قرن ها پیش برمی گردد. این عمل در سال ۱۸۴۳ زمانی که R.Rotlger توانست رسوب های نیکل را از حمامی حاوی آمونیوم و سولفات نیکل به دست آورد شروع گردید و پس از آن Adams اولین فردی بود که موفق شد آبکاری نیکل را در موارد تجاری انجام بدهد. نیکل رنگی سفید مانند نقره دارد که اندکی متمایل به زرد بوده و به سادگی صیقل پذیر و از خاصیت انقباض و انبساط، جوش پذیری و مغناطیسی بودن بهره می برد.

آبکاری با نیکل درکل به قصد ایجاد یک لایه براق و درخشان برای لایه بعدی مثل کروم و به جهت فراهم کردن درخشندگی سطحی خوب و پایداری در مقابل خوردگی برای قطعات برنجی، فولادی و حتی بر روی پلاستیکهایی که با شیوه های شیمیایی متالیزه شدهاند به کار میرود. مواد شیمیایی که در الکترولیتهای نیکل مورد استفاده قرار میگیرند به شرح زیر هستند.

نمک رسانا– به منظور بالا بردن قابلیت رسانایی ترجیحاً از کلریدها به خصوص کلرید نیکل استفاده میشود.

نمک فلزی – اصلی ترین آنها سولفات نیکل بوده و همچنین از سولفومات نیکل و کلرید نیکل نیز استفاده میشود.

مواد ضد حفرهای شدن – برای پیشگیری از حفره ای شدن به الکترولیتهای نیکل موادی اضافه می کنند که به مواد تر کننده شناخته می شوند. در گذشته از مواد اکسید کننده به عنوان مواد ضد حفره استفاده می کردند.

مواد تامپونه کننده – برای ثابت نگه داشتن PH اصولاً اسید بوریک به کار برده میشود./

www.lustersane.ir

- نوشته شده در : درباره لوستر

آبکاری کروم

روکشهای لایه کروم رنگی شبیه نقره٬ سفید مایل به آبی دارند.

قدرت انعکاس سطح کروم کاری شده و کاملاً″ صیقلی شده در حد ۶۵% است (برای نقره ۸۸%و نیکل ۵۵%). در صورتی که ویژگی انعکاس نقره و نیکل با سپری شدن زمان خراب میشود، در مورد کروم تغییری ایجاد نمیشود. لایههای کروم رنگکاری و نقاشی را نمیپذیرند و قابل جوشکاری نیستند. کروم در برابر مواد قلیایی، گازها و نمکها مقاوم است اما اسید کلریدریک و اسید سولفوریک و دیگر اسیدهای هالوژندار در همه درجه حرارتها و در تمام غلظتها بر روی کروم تاثیر گذار هستند. در پی رویین شدن شیمیایی، روکشهای کروم پایداری خوبی را در اتمسفر از خود بروز داده و تیره و تار نمیشوند. به همین جهت به پاک نمودن و یا نو کردن به وسیله محصولات حل کننده اکسیدها یا محلولها را ندارند.

روکشهای کروم تا ۵۰۰ درجه سانتیگراد هیچ گونه تغییری از لحاظ تیرگی و کدر شدن متحمل نمیشوند. رویین شدن حالتی است که در طی آن در سطح کروم٬ اکسید کروم (۳+) ایجاد می شود. این کار باعث جابهجایی پتانسیل کروم از ۰٫۷۱۷ به ۱٫۳۶ ولت شده و کروم مانند یک فلز نجیب عمل می کند.

لایه های پوششی کروم براق با ضخامت پایین (در حدود ۱ میکرومتر) که غالباً در کروم کاری تزیینی با آن مواجه هستیم فولاد را در برابر خوردگی محافظت نمیکنند؛ کروم کاری ضخیم که در مقابل خوردگی ضمانت کافی را داشته باشد تنها از طریق کروم کاری سخت امکانپذیر است. با اعتنا به این مسئله که پوششهای کروم الکترولیتی سطح مورد آبکاری را به صورت کامل نمیپوشانند به همین جهت کروم کاری تزیینی هیچ وقت به تنهایی مورد استفاده قرار نمیگیرد. اما همواره آن را به عنوان پوشش پایانی بر روی واکنشهایی که حفاظت سطح را در برابر خوردگی ضمانت میکنند مورد استفاده قرار میگیرند. به طور معمول به عنوان پایه محافظ از نیکل استفاده میشود./

- نوشته شده در : درباره لوستر